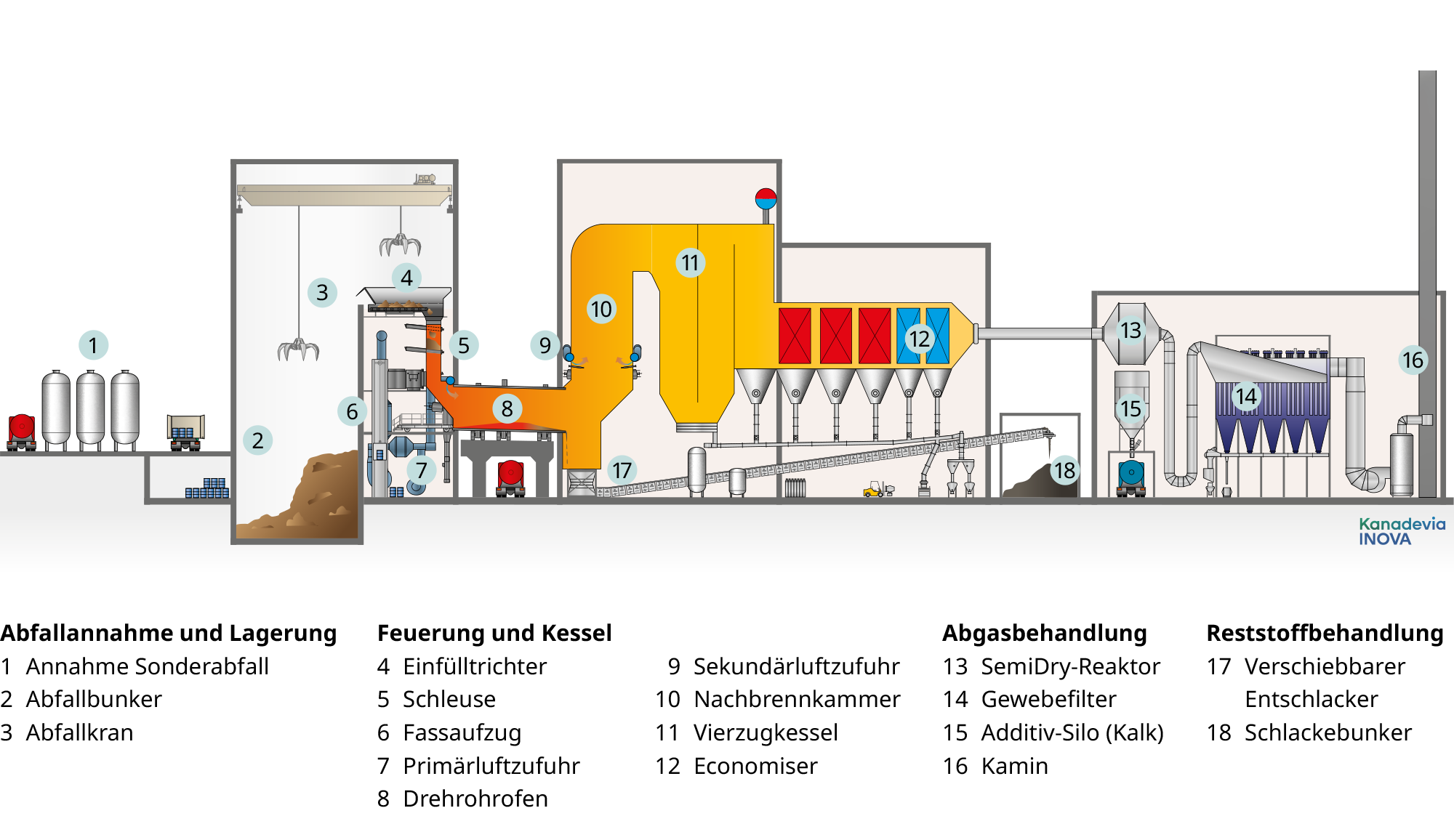

Thermische Abfallbehandlung – eine sichere, effiziente und über Jahrzehnte bewährte Technologie

Bei der Behandlung von Sonderabfall geht es Im Kern um die sichere Inertisierung (Zerstörung) der im Sonderabfall enthaltenen Gefahrstoffe, darüber hinaus spielen aber auch zunehmend Themen wie Kreislaufwirtschaft und Energierückgewinnung eine wichtige Rolle. Bei der Verbrennung von Sonderabfällen ist im Vergleich zu Siedlungsabfällen eine höhere Temperatur sicherzustellen: bei Siedlungsabfall müssen 850 °C erreicht werden, bei Sonderabfall 1.100 °C. Als Technik für die Verbrennung wird mit wenigen Ausnahmen das System „Drehrohr mit Nachbrennkammer“ eingesetzt, das sich in mehr als fünfzig Jahren Betriebserfahrung durchgesetzt und in der Praxis bewährt hat. Anlagen für Sonderabfälle stellen eine Besonderheit im Rahmen der thermischen Behandlung von Abfall dar. Jede Anlage hat eigene Anforderungen und bedarf einer individuellen Planung. Kanadevia Inova ist Ihr professioneller Partner – von der Konzeptphase über das Engineering, den Bau bis hin zur Inbetriebnahme und der Betreuung über den gesamten Lebenszyklus der Anlage.

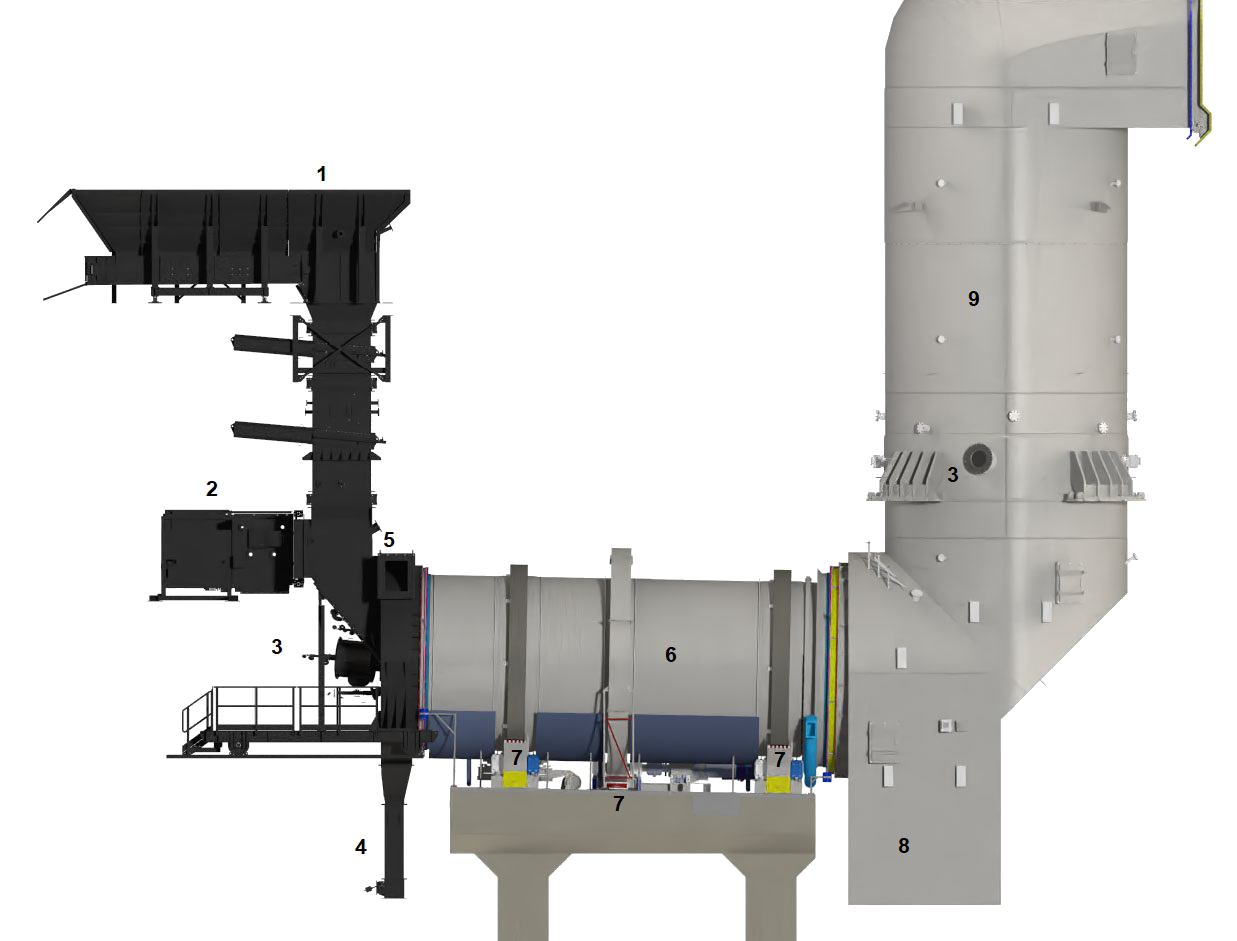

Drehrohrofen mit Nachbrennkammer

Aufgrund der geforderten Hochtemperaturverbrennung arbeiten Sonderabfallverbrennungsanlagen überwiegend mit Drehrohröfen als Verbrennungssystem. Diese Drehrohre haben eine Länge von bis zu 15 Metern, einen Außendurchmesser von bis zu 5,5 Metern und sind mit ihrer feuerfesten Auskleidung speziell für hohe Temperaturen konstruiert. Die dem Drehrohr nachgeschaltete Nachbrennkammer übernimmt die Aufgabe, die Abgase des Drehrohrofens völlig auszubrennen (Restorganika, mitgerissene Feststoffpartikel, CO-Strähnen) und die gesetzlich geforderten zwei Sekunden Verweilzeit bei 1.100 °C sicherzustellen. Feste Abfälle werden vorne in das Drehrohr aufgegeben, Flüssigabfälle und gasförmige Abfälle können in das Drehrohr oder am Beginn der Nachbrennkammer eingebracht werden. In allen Fällen wird ein vollständiger Ausbrand sichergestellt.

1: Feststoffaufgabe

2: Schleuse Fassaufgabe / Gebindeaufgabe

3: Brenner

4: Drehrohrofenkopf-Ascheaustrag

5: Primärluftzuführung

6: Drehrohrofen

7: Drehrohrantrieb, Lager und Führung

8: Schlackenaustrag

9: Nachbrennkammer

Wir unterstützen sie, egal ob bei der Instandhaltung, Modifikation oder Erneuerung im Bestand.

- Vorstudien und Beratung

- Konzepterstellung

- Gesamtplanung

- Engineering

- Projektplanung und –ausführung

- Umsetzung auf der Baustelle

- Inbetriebnahme

- Instandhaltung

Das gilt für die wesentlichen Anlagenteile

- Beschickung Drehrohr

- Drehrohr und Nachbrennkammer

- Abgasbehandlung

- Energierückgewinnung